بروزرسانی شده در تاریخ: ۳ خرداد ,۱۴۰۱

امروزه معدنکاری و شیوه های رایج در آن در حال تحول دائمی است و بسیاری از مراکز و موسسات تحقیقاتی فعال در امور معدن برای پیشبرد اهداف معدنکاری دست به تولید موادی می زنند که بیشترین بازدهی را دارا بوده و در عین حال علاوه بر ارزانی غیمت ، با محیط زیست سازگاری داشته باشد.

یکی ازمواردی که به طور روز افزون در کارهای معدنی ایران مورد استفاده قرار می گیرد انواع پودرهای منبسط شونده است. این پودرها پس ازمخلوط شدن با آب، به صورت دوغاب در درون چالهای از پیش حفاری شده ریخته می شوند و پس ازمدتی در اثر پدیده هیدراتیزاسیون وآبگیری، دوغاب حاصله تا چندین برابر خود افزایش حجم می دهد و در اثر این افزایش حجم، یک تنش فشاری بالایی به دیواره چالها وارد می کند و این تنش در نهایت موجب شکسته شدن دیواره چال، در نقاط ضعف موجود در اطراف دیواره می گردد.

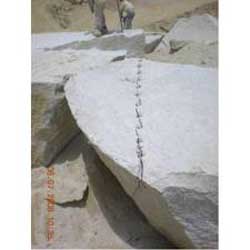

با حفاری وآرایش چالها در جهت های خاص می توان شکسته شدن دیواره چالها را هدایت نمود و در نهایت قطعات سنگ و یا بتن را به طور دلخواه برش داد.

◄ مزایا استفاده از پودرهای منبسط شونده:

• عدم نیاز به استفاده از مواد ناریه : از آنجایی که بسیاری از معادن و یا سازه های بتونی زائد و قابل تخریب، در مجاورت مناطق مسکونی جاده ها و یا خطوط تاسیساتی آب و برق نفت قرار دارند، برای رعایت شرایط ایمنی امکان استفاده از مواد ناریه وجود ندارد به همین دلیل باعث شده که این معادن به طور دست نخورده باقی بمانند. و یا بهره برداری از آنها با ظرفیت پایین انجام شود. استفاده از پودرهای منبسط شونده می تواند تا حد زیادی به امر استخراج و برش قطعات سنگی و بتنی کمک نماید. ضمناً چون استفاده از مواد ناریه در ایران از نظر امنیتی مستلزم رعایت شرایط خاص می باشد، به همین خاطر رعایت این شرایط زمان و هزینه بسیار زیادی صرف می شود، لذا بسیاری از افراد ترجیح می دهند از مواد جایگزین دیگری به جای مواد ناریه استفاده کنند.

• سهولت استفاده : استفاده از پودرهای منبسط شونده نیاز به نیروی متخصص ندارد وبا یک آموزش کوتاه مدت می توان از این پودرها استفاده نمود.

• سهولت حمل ونقل : پودرهای منبسط شونده دارای بسته بندی مخصوصی بوده و به آسانی قابل حمل و نقل هستند و در محل مصرف آماده سازی و مصرف می شوند.

• انعطاف پذیری شکل برش: معمولاً در انجام عملیات آتشباری شکل برش چندان دلخواه نیست و با کم و زیاد کردن میزان مواد ناریه و نوع آن، شکل برش از حالت دلخواه خارج می گردد. این مسئله به خصوص در معادن سنگ دارای اهمیت زیادی است. از آنجایی که در هنگام استفاده از پودرهای منبسط شونده، چالها در راستای برش دلخواه حفر می شوند و همواره شکست مطابق شکل شماره ۲ در راستای چالهای حفاری شده رخ می دهد. لذا می توان به سادگی به سطح برش مطلوب دست یافت.

• سازگاری بامحیط زیست : به طور کلی پودرهای منبسط شونده ترکیباتی از مواد معدنی طبیعی می باشند. که استفاده ازآنها مشکل خاصی را از نظر زیست محیطی به وجود نمی آورد.

◄ معایب استفاده از پودرهای منبسط شونده:

• استاندارد نبودن بعضی از این مواد: بسیاری از پودرهای منبسط شونده موجود در بازار ایران توسط تولید کنندگان مختلفی تهیه می شوند و به دلیل رقابت مالی، بسیاری از این تولید کنندگان استانداردهای تولید را رعایت نمی کنند.از این رو بسیاری از محصولات تولیدی از نظر کیفیت فاقد مشخصات مطلوب هستند.

• شرایط آب وهوایی : بسیاری از پودرهای موجود در بازار ایران برای استفاده در شرایط آب و هوایی مختلف تولید نمی شوند. و لذا از پودر واحدی در مناطق گرم و مناطق سرد استفاده می گردد. از این رو چون عامل گرما نقش بسیار تعیین کننده ای در فرآیند انبساط این پودرها دارد، در هوای سرد از بازدهی زمانی ومالی معدن به شدت کاسته می شود.

• خطر انفجار و پرتاب سنگ: به دلیل پایین بودن کیفیت بسیاری از پودرهای داخل کشور در هنگام استفاده از این پودرها در هوای گرم و بخصوص در چالهایی که در سنگ های آفتاب خورده حفر شده اند. این پودرها تقریبا بلافاصله پس از استفاده دچار انبساط شدید شده و تقریبا مشابه مواد منفجره در هنگام انفجار عمل کرده و باعث پرتاب سنگ می گردد.

• کوچکی ابعاد برش: به دلیل کیفیت پایین بسیاری از پودرهای داخلی، میزان انبساط و تنش فشاری ناشی از این پودرها بسیار محدود است. بعلاوه به خاطر هموژن و یکنواخت نبودن این پودرها، در بسیاری از چالها میزان انساط با یکدیگر تفاوت داشته و سطح برش خورده فاقد شکل صاف و یکنواخت است.

• ایمنی : بسیاری از افرادی که از بعضی از پودرهای تولید داخل استفاده کرده اند از بروز بعضی از ناراحتی های ریوی، چشمی شکایت می کنند. اگرچه ارتباط مستقیم بروز این امراض با استفاده از این پودرها به اثبات نرسیده است ولی پایین بودن کیفیت تولید و استفاده از مواد مضربه خاطر ارزان تمام شدن قیمت تولید، می تواند باعث بروز این بیماریها شود. همچنین امکان تولید گازهای سمی را در هنگام استفاده از این پودرها ی غیر استاندارد رانمی توان نادیده گرفت.

◄ معرفی پودر جدید منبسط شونده کتراک :

کتراک از جمله مواد غیر منفجره شیمیایی در معادن می باشد که با استفاده از اعمال نیروی کشش در دیواره چال باعث شکست سنگ می گردد. کتراک به گونه ای عمل می کند که گاز و حرارت بالایی تولید نکرده ولی عمل شکست را تقریبا مانند انفجار انجام می دهد.

◄ آماده سازی کتراک:

ماده شیمیایی کتراک در اثر اختلاط با آب جهت انجام عملیات تخریبی به کار می رود. که برای این اختلاط توجه به نکاتی ضروری می باشد.

1- نسبت اختلاط کتراک با آب حدود ۳ به ۱ می باشد

2- اختلاط می بایست در ظروف پلاستیکی تمیز صورت گیرد.

3- آب مورد نظر بایستی خالص بوده و املاحی نظیر ca و mg نداشته باشد.

4- درجه حرارت آب برای اختلاط می بایست بین ۱۵ تا ۲۰ درجه سانتی گراد باشد.

◄ طراحی چالها:

فاصله بین چالها بایستی بر طبق الگویی رعایت شود. فرمول تجربی که در اجرا عموما جهت طراحی فواصل چالها استفاده می شود به صورت زیر می باشد.

10 * قطر چال = حداکثر فاصله چالها ( میلی متر )

در حالیکه به صورت تئوریک و در کاتالوگهای مختلف جداول گوناگونی وجود دارد که از آنها می توان جهت تعیین ضرایب مورد استفاده در فرمول محاسبه فواصل چالها، در این روش استفاده کرد. فرمول به صورت زیر می باشد :

ضریب * قطر چال = حداکثر فاصله چالها ( میلی متر )

ضریب مورد نظر در فرمول بالا را می توان از طریق جداول مخصوصی که برای تعیین مقدار این ضریب تهیه شده است، استفاده کرد. جدول تعیین ضرایب بر اساس داده های تجربی در سر معادن بدست آمده است.

(میلی متر) ۴۰ ۵۰ ۶۵

نوع سنگ ضرایب ارائه شده جهت طراحی فواصل چال

بتن مسلح ۷ ۹ ۱۱

آهکی ۱۱ ۱۶ ۲۶

کوارتز ۶ ۷ ۸

سنگ آذرین ۶ ۷ ۸

بتن غیرمسلح ۱۵ ۱۳ ۱۵

گرانیت ۶ ۸ ۱۰

مرمر ۱۰ ۱۶ ۲۰

ماسه سنگ ۸ ۱۱ ۱۵

جدول تعیین ضرایب جهت طراحی فواصل چال

◄ چگونگی استفاده ازکتراک:

کتراک راابتدا با نسبت ۳ به ۱ باآب خالص مخلوط کرده، سپس دوغاب حاصله رابه مقدارمعین،تا ۸۰% ارتفاع چال پر می کنیم.سپس سرچال را باگوه چوبی می کوبیم تا در چال کیپ شود. سپس پس از د و ساعت از ریختن کتراک در داخل چال، فعل و انفعالات شیمیایی انجام می گیرد. وتولید گاز می کند. در اثر فشار گاز گوه چوبی مقداری به سمت بالا حرکت می کند. لازم به ذکر است که بایستی دقت شود تا ۲ ساعت پس از ریختن دوغاب در داخل چال مجدداً پتکها را در داخل چال بکوبیم. برای اینکه کتراک عمل شکستن را به طور کامل انجام دهد بایستی ۱۶ ساعت به آن فرصت داده شود.

◄ نکات ایمنی :

گاز ناشی از کتراک به قرینه چشم آسیب رسانده و آن را از بین می برد. بنا براین بایستی کاملاً مراقب بوده و در صورت لزوم حتما از عینکهای مخصوص شیشه ای دو جداره استفاده گردد. فاصله ایمنی ومجاز از محل عمل کتراک نبایستی کمتر از ۴۰تا۵۰ سانتی متر باشد.

◄ مواردکاربردکتراک:

استفاده ازکتراک در سنگهای پردرزه وشکاف مناسب نمی باشد. به خاطر اینکه گازاز درزه ها حرکت کرده وشکستگیهای ناهمگون ایجاد می کند. بنابراین بهتر است ازاین ماده تنها درمورد سنگهای بدون درزه وشکاف استفاده کرد.

◄ استامایت :

یکی ازمواد به کار رفته در استخراج سنگها ی ساختمانی و تاحدودی کمتر در کارهای عمرانی می باشد. هر چند در نگاه نخست قیمت پایین این مواد باعث استقبال ازآن می گردد,اما درنهایت هزینه های جنبی وکاهش میزان استخراج سبب بالا رفتن هزینه های تمام شده خواهد بود.استامایت ازجمله مواد منفجره شیمیایی غیرمعمول درمعادن می باشدکه یک ماده تخریب کننده بدون صدا وخطرمی باشد. استامایت هم شبیه مواد منبسط شونده دیگر جهت آماده سازی می بایستی با مقدار مشخصی آب مخلوط شود. میزان اختلاط استامایت با آب به ازای هر ۱.۵ لیترآب ,۵ کیلوگرم ازماده استامایت لازم می باشد.بعدازریختن دوغاب تهیه شده درداخل چال ,مدت زمان ۲۴ ساعت لازم است که تا این ماده در داخل چال عمل کرده و باعث شکست سنگ گردد.

◄ طراحی چالها :

فواصل بین چالها به صورت تقریبی برای سنگهای خیلی سخت بین ۲۰تا۳۰ سانتی متر, برای سنگهای متوسط بین ۳۰تا۶۰ سانتی متر و برای سنگهای نرم بین ۵۰تا۸۰ سانتی مترمی باشد. اما به طور کلی فواصل چالها در روش بکارگیری استامایت بیش از فواصل چالها در استفاده از کتراک می باشد. جدول زیر جهت برآورد قطر چال و نسبت تراکم و رابطه بین این دو می باشد. هر قدر قطر چالها بیشتر باشد کیفیت کاراستامایت بالاتر می باشد.

۳۶ ۳۸ ۴۰ ۴۲ ۴۴ ۴۶ ۴۸ ۵۰

نسبت تراکم(kg/m) ۷/۱ ۹/۱ ۱/۲ ۳/۲ ۵/۲ ۸/۲ ۳ ۲/۳

جدول برآورد قطر چال و نسبت تراکم

◄ مواردکاربرداستامایت:

استامایت انواع مختلفی داردکه ازانواع مختلف آن درموردسنگهایی با درجه حرارت محیطهای مختلف استفاده می شود. بطورکلی رنج حرارتی که درآن می توان ازاستامایت وانواع مختلف آن استفاده نمود , بین ۵ تابیش از۳۵ درجه سانتی گراد می باشد.همچنین ازنظر مقاومت فشاری ,سنگها بایستی دررنج مقاومت فشاری خاصی قرار داشته باشند تابتوان در مورد آنها ازاستمایت استفاده نمود.معمولا مقاومت فشاری سنگها بین ۱۰۰۰تا۲۰۰۰ کیلوگرم برسانتی مترمربع و برای بتونها بین ۱۵۰تا۵۰۰کیلوگرم بر سانتی مترمربع می باشد. چنانچه چالها را به طوریکنواخت وبا طول یکسان حفر کنیم , استامایت می تواند نیرویی معادل با۸۰۰۰ تن برمترمربع برسنگ واردکند.

◄ انواع استامایت:

استامایت در چهارنوع مختلف و در چهار شماره در بازار موجود می باشد. که هریک از انواع آن برای سنگها در درجه حرارت محیطی خاص به کارمی رود. برای سنگها در درجه حرارت محیط ۳۵درجه سانتی گراد به بالا از استامایت ۱۰۰,در درجه حرارت ۲۰تا۳۵ درجه سانتی گراد از استامایت ۱۵۰, در درجه حرارت ۱۵تا۲۰درجه سانتی گراد از استامایت ۲۰۰و برای درجه حرارت ۵ تا ۱۵ درجه سانتی گراد از استامایت ۳۰۰ استفاده می شود.

◄ مزایای استامایت:

استامایت یک ماده تخریب کننده بدون صدا وخطر می باشد که این از مهمترین مزایای آن میباشد.

◄ معایب استامایت:

یکی از عیوب اساسی این ماده دیر عمل کردن ودر برخی موارد عمل نکردن این ماده است.یکی دیگر از بزرگترین معایب این ماده عدم کارایی در برش کف می باشد. در اکثر ایران برای برش کف با مشکل روبرو هستند.و این امر باعث می شود. تا معدنداران هزینه هایی بابت برش کف متحمل شوند و این هزینه ها به هزینه های استخراج افزوده می شود. و در نتیجه قیمت تمام شده کوپ استخراجی را بالا می برد.

◄ مقایسه استامایت با کتراک:

استامایت و کتراک هر دو از انواع مواد غیرمنفجره شیمیایی در معادن می باشند.و از بسیاری جهات عملکرد آنان به یکدیگر شبیه می باشند. اما در پاره ای از موارد با هم تفاوتهایی نیز دارند از جمله این عوامل , عوامل اقتصادی یا زمان تاثیر و فواصل بین چالها می باشد.

از نظر مسائل اقتصادی استامایت از کتراک کم هزینه تر می باشد. ازنظر زمان تاثیر , مدت زمان تاثیر استامایت بیش از کتراک و چیزی حدود۲۴ ساعت به طول می انجامد. در طراحی چالها نیز فواصل مورد نیاز چالها در استامایت بیش از فواصل چال در استفاده از کتراک می باشد.

◄ معرفی ماده منبسط شونده دکسپن:

یکی دیگر از انواع پودر های منبسط شونده، پودر منبسط شونده دکسپن می باشد.این ماده در حال حاضر در ایالات متحده کاربرد زیادی در استخراج سنگهای ساختمانی وهمچنین تخریب مکانهایی از قبیل ساختمانهای مسکونی که در شرایطی قرار گرفته اند که نمی توان از مواد منفجره استفاده کرد ویا احداث ترانشه هایی برای امور اکتشافی ونهایتاً به طور محدود در حفاری های عمرانی مورد استفاده قرار می گیرد. این ماده را نیز همانند مواد منبسط شونده دیگر، در بازار به صورت پودر، در بسته های پنج کیلویی و در جعبه های بیست کیلویی می توان تهیه کرد.

◄ آماده سازی ماده منبسط شونده دکسپن :

همانطوری که در قسمت قبل توضیح داده شد. این ماده به صورت پودر در بازار موجود بوده وبرای آماده سازی آن می بایست همانند مواد منبسط شونده دیگر با نسبت مشخصی با آب مخلوط شود.، نسبتی که شرکت سازنده، برای آماده سازی این ماده پیشنهاد کرده،نسبت ۵/۱ به ۵ می باشد. برای انجام آماده سازی یک بسته ۵ کیلویی از ماده را با ۵/۱ لیتر آب مخلوط کرده و با یک دستگاه هم زن، ماده را کاملاً وبه طور یکنواخت در آب ترکیب می کنند. باید توجه داشت که دوغاب حاصله می بایست به طور کامل با آب ترکیب گردد. لازم به ذکر است به منظور استفاده از این ماده در برشهای کف پمپهای مخصوصی تهیه شده که به این ماده این امکان را می دهد که در برشهای کف نیز مورد استفاده قرار گبرد.

◄ الگوی حفاری پیشنهاد شده :

برای حفر چالها می توان از وسایل ساده حفاری، مثل چکشهای حفاری استفاده کرد که این امر نیاز به دستگاههای سنگین وگران قیمت حفاری را برطرف می کند. لازم به ذکر است که میزان طول حفاری انجام شده به اندازه ۸۰ تا ۹۰ درصد طول دیواره سنگی،در هنگام استخراج سنگهای ساختمانی می باشد. قطر چالها ی حفاری و فاصله ما بین آنها بستگی به نوع کاربرداین ماده دارد. به این منظور یک سری الگوهای حفاری پیشنهاد شده از طرف شرکت سازنده برا ی اهداف خاص،در زیر آمده است

• الگوی حفاری ارائه شده برای شکستن سنگها واستخراج سنگ ساختمانی :

الگوی حفاری پیشنهاد شده در شکل زیر از سمت چپ اولین الگو به منظور خردایش و دو الگوی دیگر به منظور استخراج سنگ ساختمانی به کار برده می شود. قطر چال پیشنهاد شده۴۰ تا ۵۰ میلی متر و فاصله چالها از یکدیگر ۴۰ تا ۶۰ سانتی متر، پیشنهاد شده است.

• الگوی حفاری ارائه شده برای تخریب پی در پلها :

قطر چال ۳۸ تا ۵۰ میلی متر و فاصله چالها از یکدیگر ۳۰ تا ۴۰ سانتی متر،برای تخریب پی در پلها از طرف شرکت سازنده پیشنهاد شده است.

• الگوی حفاری ارائه شده برای تخریب پی ساختمانها :

قطر چال پیشنهاد شده در این الگو ۳۸ تا ۵۰ میلی متر و فاصله چالها از یکدیگر ۲۰ تا ۳۰ سانتی متر از طرف شرکت سازنده پیشنهاد شده است.

• الگوی حفاری ارائه شده برای تخریب بتن های مسلح :

قطر چال ۳۸ تا ۵۰ میلی متر و فاصله چالها از یکدیگر ۲۰ سانتی متر،برای این منظور از طرف شرکت سازنده پیشنهاد شده است.

• الگوی حفاری ارائه شده برای حفر ترانشه :

قطر چال ۵۰ میلی متر و فاصله چالها از یکدیگر ۲۰ سانتی متر، از طرف شرکت سازنده پیشنهاد شده است.

◄ طریقه پر کردن چالها:

برای پر کردن چالها ابتدا می بایست که چالها را به طور کامل از گرد و غبار پاک کرد. که بدین منظور می توان از پمپهای بادی ساخته شده،استفاده کرد بعد از اینکه چالها به خوبی از گرد وغبارپاک شد. ماده را در آب به نسبت مورد نظر(نسبت ۵ به ۱ ) ترکیب کرده وحداکثر ظرف مدت ۱۰ تا ۱۵ دقیقه می بایست چالها را از دوغاب پر کرد. هنگام پر کردن باید توجه داشت که کل طول چال را نباید از دوغاب پر کرد بلکه دوغاب در قسمت بالا به اندازه ۵/۱ تا۱ اینچ از لبه چال می بایست فاصله داشته باشد. میزان مصرف ماده دکسپن به ازای چالهای مختلف در جدول زیر نشان داده شده است.که به طور متوسط در حدود ۲۰ کیلو گرم از این ماده برا ی پر کردن یک چال به قطر ۸/۳ سانتی متر و طول ۱۰ متر،مورد استفاده قرار می گیرد. استفاده از دستکش وعینکهای مخصوص ایمنی در هنگام استفاده از این ماده از طرف شرکت سازنده توصیه شده است

◄ زمان لازم برای ترک و برش سنگ:

پدیده ترک خوردن به طور متوسط دو ساعت بعد از پر کردن چالها رخ می دهد. که این زمان بستگی به دما ی محیط و نوع سنگ دارد.و در نهایت برای برش سنگ مدت زمانی در حدود ۱۶ ساعت نیاز می باشد. بهترین زمان پیشنهاد شده برای استفاده از این ماده در فصل تابستان، هنگام صبح و یا به هنگام عصر زمانیکه سنگ دمای خود را از دست داده است، می باشد. در زمستان نیز برای بالا بردن عملکرد این ماده، پیشنهاد شده است که مقداری کلرید کلسیم با نسبت ۱ به ۱۰۰ در هنگام تهیه دوغاب به ماده اضافه گردد. برای مثال برای آماده سازی ۱۰ کیلوگرم ماده دکسپن مقدار ۱۰۰گرم ماده کلرید کلسیم احتیاج است تا به آن اضافه گردد.

نام محصول : کتراک.

نام های دیگر : تخریب کننده بتن ، ضد سنگ ، ضد ساروج ، ضد بتن ، تخریب کننده سنگ.

امروزه معدنکاری و شیوه های رایج در آن در حال تحول دائمی است و بسیاری از

مراکز و موسسات تحقیقاتی فعال در امور معدن برای پیشبرد اهداف معدنکاری

دست به تولید موادی می زنند که بیشترین بازدهی را دارا بوده و در عین حال

علاوه بر ارزانی قیمت ، با محیط زیست سازگاری داشته باشد.یکی

ازمواردی که به طور روز افزون در کارهای معدنی ایران مورد استفاده قرار می

گیرد انواع پودرهای منبسط شونده است. این پودرها پس ازمخلوط شدن با آب، به

صورت دوغاب در درون چالهای از پیش حفاری شده ریخته می شوند و پس ازمدتی در

اثر پدیده هیدراتیزاسیون وآبگیری، دوغاب حاصله تا چندین برابر خود افزایش

حجم می دهد و در اثر این افزایش حجم، یک تنش فشاری بالایی به دیواره چالها

وارد می کند و این تنش در نهایت موجب شکسته شدن دیواره چال، در نقاط ضعف

موجود در اطراف دیواره می گردد.

با حفاری وآرایش چالها در جهت های خاص

می توان شکسته شدن دیواره چالها را هدایت نمود و در نهایت قطعات سنگ و یا

بتن را به طور دلخواه برش داد.◄ مزایا استفاده از پودرهای منبسط شونده:

عدم

نیاز به استفاده از مواد ناریه : از آنجایی که بسیاری از معادن و یا سازه

های بتونی زائد و قابل تخریب، در مجاورت مناطق مسکونی جاده ها و یا خطوط

تاسیساتی آب و برق نفت قرار دارند، برای رعایت شرایط ایمنی امکان استفاده

از مواد ناریه وجود ندارد به همین دلیل باعث شده که این معادن به طور دست

نخورده باقی بمانند. و یا بهره برداری از آنها با ظرفیت پایین انجام شود.

استفاده از پودرهای منبسط شونده می تواند تا حد زیادی به امر استخراج و برش

قطعات سنگی و بتنی کمک نماید. ضمناً چون استفاده از مواد ناریه در ایران

از نظر امنیتی مستلزم رعایت شرایط خاص می باشد، به همین خاطر رعایت این

شرایط زمان و هزینه بسیار زیادی صرف می شود، لذا بسیاری از افراد ترجیح می

دهند از مواد جایگزین دیگری به جای مواد ناریه استفاده کنند.•

سهولت استفاده : استفاده از پودرهای منبسط شونده نیاز به نیروی متخصص ندارد

وبا یک آموزش کوتاه مدت می توان از این پودرها استفاده نمود..•

سهولت حمل ونقل : پودرهای منبسط شونده دارای بسته بندی مخصوصی بوده و به

آسانی قابل حمل و نقل هستند و در محل مصرف آماده سازی و مصرف می شوند.

•

انعطاف پذیری شکل برش: معمولاً در انجام عملیات آتشباری شکل برش چندان

دلخواه نیست و با کم و زیاد کردن میزان مواد ناریه و نوع آن، شکل برش از

حالت دلخواه خارج می گردد. این مسئله به خصوص در معادن سنگ دارای اهمیت

زیادی است. از آنجایی که در هنگام استفاده از پودرهای منبسط شونده، چالها

در راستای برش دلخواه حفر می شوند و همواره شکست مطابق شکل شماره ۲ در

راستای چالهای حفاری شده رخ می دهد. لذا می توان به سادگی به سطح برش مطلوب

دست یافت.

• سازگاری بامحیط زیست : به طور کلی پودرهای منبسط شونده

ترکیباتی از مواد معدنی طبیعی می باشند. که استفاده ازآنها مشکل خاصی را

از نظر زیست محیطی به وجود نمی آورد.

◄ معایب استفاده از پودرهای منبسط شونده:

•

استاندارد نبودن بعضی از این مواد: بسیاری از پودرهای منبسط شونده موجود

در بازار ایران توسط تولید کنندگان مختلفی تهیه می شوند و به دلیل رقابت

مالی، بسیاری از این تولید کنندگان استانداردهای تولید را رعایت نمی

کنند.از این رو بسیاری از محصولات تولیدی از نظر کیفیت فاقد مشخصات مطلوب

هستند.

• شرایط آب وهوایی : بسیاری از پودرهای موجود در بازار ایران برای استفاده در شرایط آب و هوایی مختلف تولید نمی شوند

و

لذا از پودر واحدی در مناطق گرم و مناطق سرد استفاده می گردد. از این رو

چون عامل گرما نقش بسیار تعیین کننده ای در فرآیند انبساط این پودرها دارد،

در هوای سرد از بازدهی زمانی ومالی معدن به شدت کاسته می شود..

•

خطر انفجار و پرتاب سنگ: به دلیل پایین بودن کیفیت بسیاری از پودرهای داخل

کشور در هنگام استفاده از این پودرها در هوای گرم و بخصوص در چالهایی که در

سنگ های آفتاب خورده حفر شده اند. این پودرها تقریبا بلافاصله پس از

استفاده دچار انبساط شدید شده و تقریبا مشابه مواد منفجره در هنگام انفجار

عمل کرده و باعث پرتاب سنگ می گردد.

• کوچکی ابعاد برش: به دلیل کیفیت

پایین بسیاری از پودرهای داخلی، میزان انبساط و تنش فشاری ناشی از این

پودرها بسیار محدود است. بعلاوه به خاطر هموژن و یکنواخت نبودن این پودرها،

در بسیاری از چالها میزان انساط با یکدیگر تفاوت داشته و سطح برش خورده

فاقد شکل صاف و یکنواخت است.

• ایمنی : بسیاری از افرادی که از بعضی

از پودرهای تولید داخل استفاده کرده اند از بروز بعضی از ناراحتی های

ریوی، چشمی شکایت می کنند. اگرچه ارتباط مستقیم بروز این امراض با استفاده

از این پودرها به اثبات نرسیده است ولی پایین بودن کیفیت تولید و استفاده

از مواد مضربه خاطر ارزان تمام شدن قیمت تولید، می تواند باعث بروز این

بیماریها شود.

همچنین امکان تولید گازهای سمی را در هنگام استفاده از این پودرها ی غیر استاندارد رانمی توان نادیده گرفت.

◄ معرفی پودر جدید منبسط شونده کتراک :

کتراک

از جمله مواد غیر منفجره شیمیایی در معادن می باشد که با استفاده از اعمال

نیروی کشش در دیواره چال باعث شکست سنگ می گردد. کتراک به گونه ای عمل می

کند که گاز و حرارت بالایی تولید نکرده ولی عمل شکست را تقریبا مانند

انفجار انجام می دهد.

◄ آماده سازی کتراک:

ماده شیمیایی کتراک در اثر اختلاط با آب جهت انجام عملیات تخریبی به کار می رود. که برای این اختلاط توجه به نکاتی ضروری می باشد.

1- نسبت اختلاط کتراک با آب حدود ۳ به ۱ می باشد

2- اختلاط می بایست در ظروف پلاستیکی تمیز صورت گیرد.

3- آب مورد نظر بایستی خالص بوده و املاحی نظیر ca و mg نداشته باشد.

4- درجه حرارت آب برای اختلاط می بایست بین ۱۵ تا ۲۰ درجه سانتی گراد باشد.

◄ طراحی چالها:

فاصله

بین چالها بایستی بر طبق الگویی رعایت شود. فرمول تجربی که در اجرا عموما

جهت طراحی فواصل چالها استفاده می شود به صورت زیر می باشد.

10 * قطر چال = حداکثر فاصله چالها ( میلی متر )

در

حالیکه به صورت تئوریک و در کاتالوگهای مختلف جداول گوناگونی وجود دارد که

از آنها می توان جهت تعیین ضرایب مورد استفاده در فرمول محاسبه فواصل

چالها، در این روش استفاده کرد. فرمول به صورت زیر می باشد :

ضریب * قطر چال = حداکثر فاصله چالها ( میلی متر )

ضریب

مورد نظر در فرمول بالا را می توان از طریق جداول مخصوصی که برای تعیین

مقدار این ضریب تهیه شده است، استفاده کرد. جدول تعیین ضرایب بر اساس داده

های تجربی در سر معادن بدست آمده است..

جدول تعیین ضرایب جهت طراحی فواصل چال

◄ چگونگی استفاده ازکتراک:

کتراک

راابتدا با نسبت ۳ به ۱ باآب خالص مخلوط کرده، سپس دوغاب حاصله رابه

مقدارمعین،تا ۸۰% ارتفاع چال پر می کنیم.سپس سرچال را باگوه چوبی می کوبیم

تا در چال کیپ شود. سپس پس از د و ساعت از ریختن کتراک در داخل چال، فعل و

انفعالات شیمیایی انجام می گیرد. وتولید گاز می کند. در اثر فشار گاز گوه

چوبی مقداری به سمت بالا حرکت می کند. لازم به ذکر است که بایستی دقت شود

تا ۲ ساعت پس از ریختن دوغاب در داخل چال مجدداً پتکها را در داخل چال

بکوبیم. برای اینکه کتراک عمل شکستن را به طور کامل انجام دهد بایستی ۱۶

ساعت به آن فرصت داده شود.

◄ نکات ایمنی :

گاز ناشی از کتراک به

قرینه چشم آسیب رسانده و آن را از بین می برد. بنا براین بایستی کاملاً

مراقب بوده و در صورت لزوم حتما از عینکهای مخصوص شیشه ای دو جداره استفاده

گردد. فاصله ایمنی ومجاز از محل عمل کتراک نبایستی کمتر از ۴۰تا۵۰ سانتی

متر باشد.

◄ مواردکاربردکتراک:

استفاده ازکتراک در سنگهای پردرزه

وشکاف مناسب نمی باشد. به خاطر اینکه گازاز درزه ها حرکت کرده وشکستگیهای

ناهمگون ایجاد می کند. بنابراین بهتر است ازاین ماده تنها درمورد سنگهای

بدون درزه وشکاف استفاده کرد.

◄ استامایت :

یکی ازمواد به کار

رفته در استخراج سنگها ی ساختمانی و تاحدودی کمتر در کارهای عمرانی می

باشد. هر چند در نگاه نخست قیمت پایین این مواد باعث استقبال ازآن می

گردد,اما درنهایت هزینه های جنبی وکاهش میزان استخراج سبب بالا رفتن هزینه

های تمام شده خواهد بود.استامایت ازجمله مواد منفجره شیمیایی غیرمعمول

درمعادن می باشدکه یک ماده تخریب کننده بدون صدا وخطرمی باشد. استامایت هم

شبیه مواد منبسط شونده دیگر جهت آماده سازی می بایستی با مقدار مشخصی آب

مخلوط شود. میزان اختلاط استامایت با آب به ازای هر ۱.۵ لیترآب ,۵ کیلوگرم

ازماده استامایت لازم می باشد.بعدازریختن دوغاب تهیه شده درداخل چال ,مدت

زمان ۲۴ ساعت لازم است که تا این ماده در داخل چال عمل کرده و باعث شکست

سنگ گردد.

◄ طراحی چالها :

فواصل بین چالها به صورت تقریبی برای

سنگهای خیلی سخت بین ۲۰تا۳۰ سانتی متر, برای سنگهای متوسط بین ۳۰تا۶۰ سانتی

متر و برای سنگهای نرم بین ۵۰تا۸۰ سانتی مترمی باشد. اما به طور کلی فواصل

چالها در روش بکارگیری استامایت بیش از فواصل چالها در استفاده از کتراک

می باشد. جدول زیر جهت برآورد قطر چال و نسبت تراکم و رابطه بین این دو می

باشد. هر قدر قطر چالها بیشتر باشد کیفیت کاراستامایت بالاتر می باشد..